Технология производства фасадной терракоты соединяет в себе вековые традиции и передовые разработки автоматизированного производства. Производство объемной керамики имеет богатую историю, равно как и изготовление изделий из натуральной обожженной глины, что позволяет использовать многовековой опыт на современных промышленных производствах, в высокотехнологичных цехах, достигая стабильного качества материала по заданным параметрам.

При производстве терракоты основными линиями являются линии формовки и обжига, так же используются системы пылеудаления на всех этапах изготовления.

В самом сжатом виде процесс производства фасадной керамики выглядит следующим образом: приготовление сырьевой массы из заготовленной руды, экструдирование, сушка изделий, обжиг изделий при температуре 900-1100 °C. Дальше плитка и панели сортируются, удаляются бракованные изделия, которые потом будут переработаны и добавлены в сырьевую смесь в виде премикса. Упаковка и отправка на склад завершают производственный процесс.

Подготовка терракотовой глиняной массы для производства

Глину, добытую в карьерах или шахтах, необходимо оставлять на воздухе продолжительное время (около года), после чего ее можно использовать для приготовления сырьевой массы. Далее на автоматизированных линиях очистки из нее удаляются крупные фракции примесей, камни и проч. После этого глиняная масса проходит процесс вальцевания, сначала используют вальцы грубого помола, затем более тонкого. Эти манипуляции нужны для придания массе однородности и пластичности. Далее масса увлажняется, в нее добавляют до 20-25% воды. Контроль химического состава требуется на каждом этапе подготовки сырья для производства терракоты.

Сырьевая глиняная масса после всех этапов подготовки приобретает однородный состав и тестообразную текстуру, в таком виде она может быть подвергнута экструдированию.

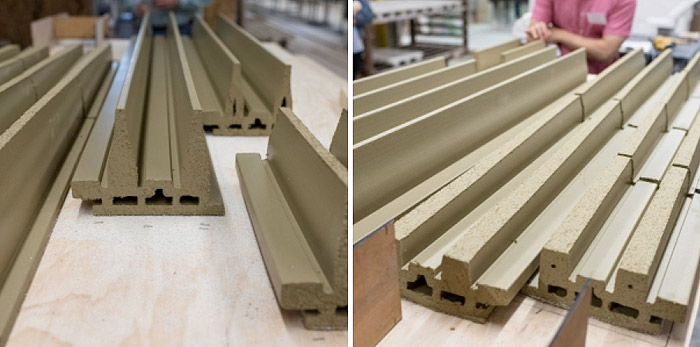

Экструдирование – современный производственный процесс, используемый для производства огромного количества изделий из натурального и искусственного сырья. В упрощенном виде экструдирование терракоты представляет собой выдавливание под большим давлением глиняной массы на ленту. Из цельного пласта в последствии нарезаются панели и плитка нужного размера.

После экструзии необходимо просушить полученные заготовки, иначе процесс обжига будет невозможен. После испарения излишней влаги, изделия готовы к отправке в печь, где происходит процесс обжига при температуре свыше 1000 градусов.

В производстве керамики обжиг — это завершающий и наиболее технологически сложный этап. В результате обжига панели приобретают камнеподобную структуру, высокую морозостойкость, механическую прочность и другие физические свойства, требуемые для строительных материалов.

Терракотовые глины, как и гончарные, черепичные, кирпичные относятся к легкоплавким глинам, поэтому температура обжига должна выбираться с осторожностью, иначе изделия могут легко деформироваться при чрезмерном нагреве. Температура в печи не должна превышать температуру размягчения глины.

При обжиге глин учитывается такая величина, как интервал спекания или интервал обжига. Она обозначает разницу температур, при которой процесс обжига начнет деформировать изделия. Для глин используемых при производстве строительной керамики такой интервал мал и составляет около 60-100 °C. Нарушение температурного интервала приводит к подвару, т.е. размягчению нижних рядов заготовок и их повреждению.

Далее изделия оставляют для остывания. После остывания терракотовые панели тестируются на прочность, обычно испытание представляет собой воздействие давления величиной 38-40 кг на см².

Контроль на всех производственных этапах позволяет избежать большого количества брака и изготовлять продукцию стабильно высокого качества.